模具零件表面缺陷检测属于机器视觉技术应用方面,利用计算机视觉模拟人类视觉功能,在每一次开模时进行图像的采集处理、计算,最终进行实际检测、控制和应用,可以及时发现模具零件的缺陷,以免造成重大损失。

压铸模服役过程中的工作环境恶劣,模具零件表面不仅需要承受高速金属液的冲刷,还要经历合模、压射、开模、冷却过程中剧烈的热交换,故压铸模在生产过程中容易出现疲劳裂纹、断裂、磨损以及冲蚀等缺陷。如果不能及时发现并采取应对措施,模具零件缺陷会对正常的生产活动产生影响,不仅会导致零件生产质量出现问题,而且会引发安全隐患,甚至造成严重的安全事故。所以对模具零件缺陷的实时检测尤为重要。

压铸成型过程中,由于压铸模长时间工作在高温、高压和高速等恶劣环境,其容易产生缺陷,常见缺陷主要包括:凹陷、型芯塑性变形、磨损、断裂、热疲劳裂纹、粘模和溶蚀等。

一、凹陷缺陷

模具零件型腔表面凹陷缺陷表现为型腔内壁上产生凹坑或剥落,这种现象产生的原因有2种:①模具零件材料的疏松与气孔;②模具材料存在非金属夹杂物与粗大的液析碳化物。若模具零件型腔表层存在气孔与疏松,当受到高温金属液体的反复冲蚀时,孔隙逐渐扩大,最终形成较大的孔穴;当型腔表层存在夹杂物和粗大液析碳化物时,在热循环中将产生应力,使夹杂物和粗大液析碳化物变形不协调,在界面上可能引起裂纹,导致夹杂物或粗大液析碳化物与金属基体脱开而形成剥落凹坑,并在熔融金属液的侵蚀作用下逐渐扩大。

模具零件型腔表面凹陷

二、型芯塑性变形

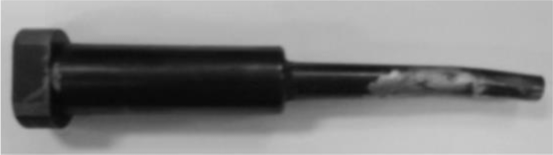

在压铸过程中,型芯的主要缺陷形式为折断与弯曲变形。型芯的作用是使铸件在开模方向或非开模方向形成孔或凹位,故会在工作过程中产生一定的压缩应力。如型芯的韧性较好,则可以抵抗熔融金属液对型芯的冲击,但细长的型芯容易被折断。型芯可看作一种悬臂梁,在工作过程中受到金属液冲击时的弯矩,可能会产生一定程度的弯曲。

折断的型芯

展开全文

弯曲的型芯

三、磨损缺陷

压铸模的磨损缺陷是由热、化学腐蚀及机械载荷三方面因素造成。压铸模长时间在高温条件下工作,会使模具零件表面材料的强度降低,这样更容易受到熔融金属液的冲击侵蚀。为保证压铸制件的质量,生产过程中会进行保压,有可能会使模具零件型腔表面出现刮伤等情况,在新伤与侵蚀的共同作用下导致磨损更加严重。

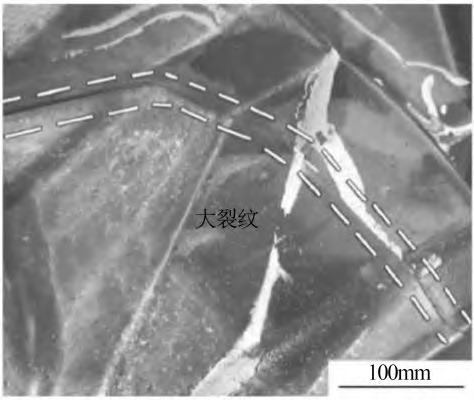

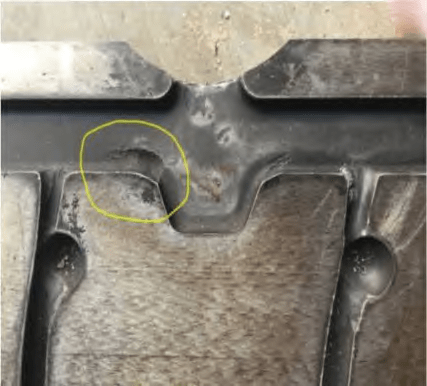

四、断裂缺陷

断裂缺陷分为整体脆性断裂与热疲劳开裂等,当出现机械载荷过载或热过载时,有可能导致模具零件整体脆性断裂。热疲劳开裂一般是由微小疲劳裂纹导致,裂纹附近容易出现应力集中现象,如果不及时发现,裂纹会越来越大,直至断裂。

钢压铸模开裂--侧面凸起

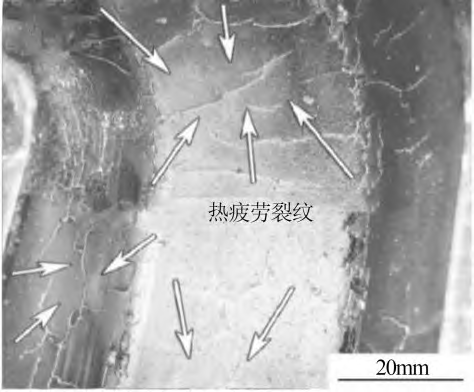

五、热疲劳裂纹

压铸过程中 ,压铸模在 300~800 ℃的热循环及脱模剂导致的拉应力与压应力交变循环的环境下,反复经受急冷、急热所造成的热应力,导致在型腔表面或内部热应力集中处逐渐产生微裂纹,其形貌多数呈现网状,也有呈放射状,称龟裂。热应力使热疲劳裂纹继续扩展成宏观裂纹,导致压铸模失效。

压铸模热疲劳缺陷--热疲劳龟裂

压铸模热疲劳缺陷--整体开裂

六、粘模缺陷

粘模缺陷本质是压铸合金和模具零件结合在一起,压铸材料粘在模具零件表面。在压铸模工作过程中,会受到熔融金属液的物理化学作用,导致模具型腔表面出现细小的凹坑,这些凹坑会随工作时间的延长而变大,最后导致模具零件表面氧化层被大面积破坏,从而与熔融金属液形成合金相,最终会在表面形成一层过渡层。熔融金属液与过渡层接触的部分会相互产生粘附,在脱模时导致制件表面受损。

压铸模粘模缺陷

七、溶蚀缺陷

溶蚀缺陷一般出现在采用活泼合金压铸的模具上,如 Zn、Al、Mg等。溶蚀缺陷既有化学作用,也有物理作用,介于腐蚀与冲蚀之间。溶蚀缺陷仅出现在受到熔融金属液直接冲击的部位,即模具的型芯、型腔表面或硬度偏软处。

压铸模溶蚀缺陷

机器视觉检测技术属于在线无损检测方法,相较于人工检测,机器视觉检测具有准确性强、效率高以及能够实现实时检测的特点。

内容摘自模具工业期刊《基于机器视觉的压铸模缺陷检测概述》

免责声明

本文仅代表作者观点,不代表本站立场,著作权归作者所有;作者投稿可能会经本站编辑修改或补充;本网站为服务于中国中小企业的公益性网站,部分文章来源于网络,百业信息网发布此文仅为传递信息,不代表百业信息网赞同其观点,不对内容真实性负责,仅供用户参考之用,不构成任何投资、使用建议。请读者自行核实真实性,以及可能存在的风险,任何后果均由读者自行承担。如广大用户朋友,发现稿件存在不实报道,欢迎读者反馈、纠正、举报问题;如有侵权,请反馈联系删除。(反馈入口)

本文链接:https://www.byxxw.com/zixun/29963.html